2015年7月30日,在炎炎夏日中,青岛食品股份有限公司首条数字化燃气生产线正式投产。

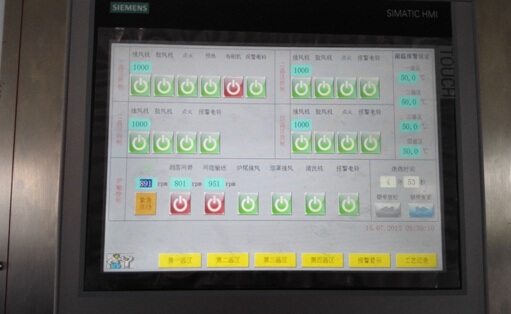

该生产线系饼干制造行业领先水准的全程数字化生产线,总投资1000万元,以天然气取代电能,以钢带替代网带,年生产能力13000吨。从调面、下料、叠层、滚切,再到烘焙、冷却、包装、检验,八道工序,全程数字化控制,可实现全封闭喂料、数字化配比调料、炉温智能检测和炉温全数字化控制、钢带运行智能化调偏、自动化包装伺服控制、自动化称量和筛选等功能,整个工艺过程多处采用PLC(可编程逻辑控制器)技术,将智能设备、信息技术和传统制造三者在生产过程中完美融合。

该生产线完美体现出青食公司消费者至上、“精心制作60年,真情相伴三代人”的企业文化理念,仅烘焙一道工序,就细致分出“起发、定型、上色、脱水”四道子工序,在四个烤炉区分别有精密的面火、底火数字化控制,制作出的钙奶饼干无论从口感、味道、酥松度、外形等各方面,都有了显著提升。

与此同时,青食钙奶饼干升级产品——精品、中老年、儿童三款进口奶源新品饼干将于近期走向市场。该系列新品围绕“消费升级”和“健康食品”核心理念,深挖“青食牌钙奶饼干”民族品牌内生增长潜力,优化产品结构,打造新的增长点。数字化燃气生产线将为青食新品饼干品质升级提供有力保障。

此外,采用伺服控制技术的自动化包装机,以及炉温检测与自动化控制等重要生产环节,实现了关键岗位“机器换人”。比起旧的单条生产线,新线产量相当于每年可节省63个工作日,节约水电气、工资和加班费及其它费用开支130万元,为公司进一步实现精益化生产管理和进一步严格成本控制搭建了平台。

新生产线从安装调试到正式投产,共经历了两个多月的时间,青食上下为之付出了辛勤努力。这是青食公司全体员工具体落实华通集团部署,响应“青岛市互联网工业发展行动方案”,加快两化融合,发展智能制造的重要举措。